不仅要速度,更要健康发展②|带动产业链共同优化

2005年至2009年的近五年时间中,中国汽车市场的竞争十分激烈。在此期间,上汽大众除了经营管理上的变革,还启动了一项名为“Olympic计划”的成本控制规划,提高企业盈利性,走上稳定、可持续发展的道路。

2024-08-17 | 出处: Auto Business | 责编: 谷博文

2005年至2009年的近五年时间中,中国汽车市场的竞争十分激烈。在此期间,上汽大众除了经营管理上的变革,还启动了一项名为“Olympic计划”的成本控制规划,提高企业盈利性,走上稳定、可持续发展的道路。

2005年至2009年的近五年时间中,中国汽车市场的竞争十分激烈。在此期间,上汽大众除了经营管理上的变革,还启动了一项名为“Olympic计划”的成本控制规划,提高企业盈利性,走上稳定、可持续发展的道路。

在2009年1月12日召开的“2008上汽大众供应商大会暨优秀供应商表彰大会”上,上任不久的上汽大众副总经理兼商务执行经理何思渊对在场的众多供应商直言不讳:“上汽大众的盈利能力已有所下降,必须进一步优化成本。”随后便向坐在台下的供应商抛出了“DYnaMic 2010”计划。

这一内部计划不止面对供应商,同时也覆盖了上汽大众的每一位员工。正如何思渊所呼吁的:“这一极具挑战性的任务,需要所有人的积极参与和大力支持,并希望供应商也制定相应的计划,与上汽大众共同执行。”

优化成本一时之间成了上汽大众经营过程中的一项重要任务,各部门员工也为此各自开展座谈会,就降低成本、减少浪费这一话题进行了学习讨论,细化到了如何节约水电煤等能源,以及如何降低设备的损耗等。上汽大众员工从整个经营流程的细节中,挖掘能够减少浪费、提高效率的细项,从下面的例子中可见一斑:

那时上汽大众几大工厂车间将原本使用73W双灯控照灯具,灯下照度为500LUX的照明系统进行置换,新的照明系统在保持原来照度基本不变的情况下,单台功耗只需46W,比原系统降低37%。同时车间还着重落实了TPM活动,要求全员参与设备维护,发动每一个人的力量,而不仅仅是依靠几个维修工,最终实现设备利用率最大化。

上汽大众的优化策略也传导至供应商层面,公司采购供应部门实施了供应商workshop工作模式,组织各部门专家实地走访供应商,通过深度国产化、技术方案更新等措施,最终实现材料成本的下降。

不少供应商坦言,当时上汽大众对外购件认可和批量供货建立了高标准并严格的供应商管理体系和评价标准,从产品、体系以及过程质量三个维度评估供应商的质量能力,再加上优化成本的新目标,使得2009年对供应商而言也成为了极具挑战的一年。

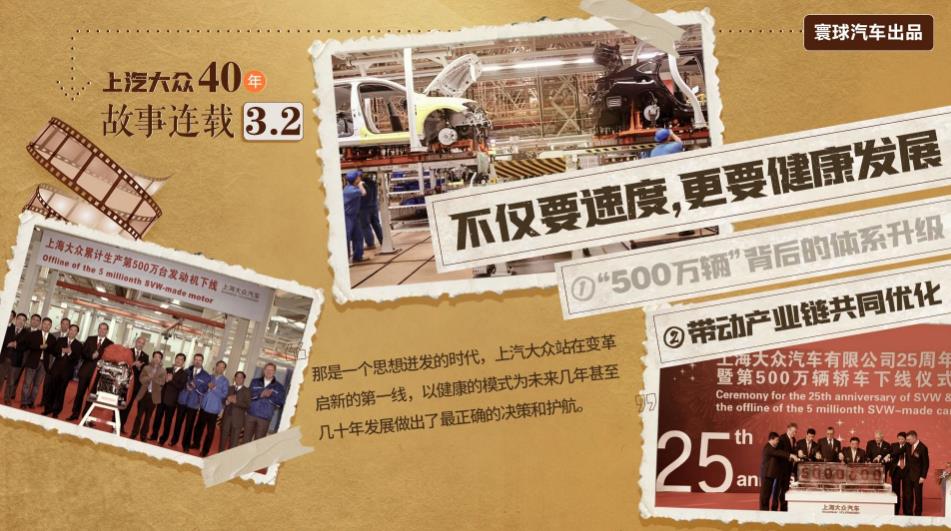

从2009年的三四月份开始,国家政府的三大刺激政策开始让整个车市沸腾了起来。2009年国庆期间,仅大众品牌的全国各分销中心、经销商就开展了400多个市场推广活动,至少吸引12000名消费者参与。也是经过2009年上半年的一场“大干”和体系“修整”,上汽大众从2002年6月的200万辆、2005年7月的300万辆、2008年1月的400万辆,最终在2009年的10月加速实现了500万辆的达成。

在上汽大众成立25周年暨第500万辆轿车下线仪式上,时任大众汽车集团执行副总裁、大众汽车集团(中国)总裁兼CEO的范安德坦言,在中国市场成为销量冠军的大众汽车集团,已不再仅仅关心销量问题。对于他而言,更关心的是如何继续强化上汽大众的品牌体系力和企业健康发展模式等问题。

显然在范安德担心的这件事上,上汽大众前期已经进行了充分准备和有效实践。即便以今天的视角回头看,上汽大众能够始终站在国内合资车企“领头羊”的位置上,关键原因之一就是处在21世纪初急剧变革的市场中,上汽大众率先找到了企业经营的正确方向。那是一个思想迸发的时代,上汽大众站在变革启新的第一线,洞察到了可持续发展趋势,并以健康的模式为未来几年甚至几十年发展做出了最正确的决策和护航。