押宝全固态电池,三年来首次盈利的日产汽车将快速“转型”

在连续三个财年(2018、2019、2020年)后,日产汽车于2021年首次重新盈利,并实现了2%的经营利润率。

2022-05-18 | 出处: 昂扬汽车 | 责编: 谷博文

在连续三个财年(2018、2019、2020年)后,日产汽车于2021年首次重新盈利,并实现了2%的经营利润率。

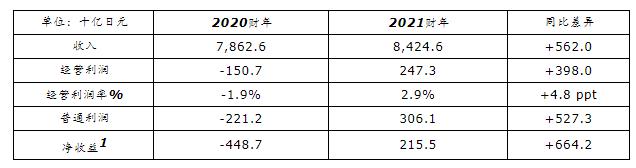

5月12日,日产汽车公司公布的2021财年(2021年4月1日-2022年3月31日)财务报告显示,该公司在这个财年中实现合并净收入为8.42万亿日元(约4,367.4亿人民币),经营利润2,473亿日元(约128.3亿人民币),经营利润率为2.9%,净收益为2,155亿日元(约111.8亿人民币)。

也就是说,尽管受新冠疫情持续蔓延、芯片供应短缺、原材料价格上涨等外部因素的影响,在全球汽车产业哀鸿遍野的情况下,日产汽车在2021财年的经营情况却大为好转,许多核心财务指标也大幅提升。而取得如此亮眼成绩的日产汽车将原因归功于“Nissan NEXT企业转型计划”的实施。

“Nissan NEXT企业转型计划”是日产汽车于2020年5月发布的一个为期四年的旨在合理化产能,优化运营,优先考虑核心市场,并重点关注核心车型与核心技术,同时恢复业务基础活力的“企业复兴计划”。这个转型计划的核心在于“砍成本”和“增效益”——减少产能,优化产品线,精简全球管理架构,强化快速处理能力,降低物料成本。

在该计划推出的前两年,日产汽车已经超前完成阶段性目标。

在“砍成本”方面,日产汽车已经精简了20%的全球产能,优化了15%的全球产品线,将全球管理架构简化为四大核心市场(美国、日本、中国和欧洲),还减少了3,500亿日元(约181.5亿人民币)的固定成本支出。

在“增效益”方面,在18个月内推出12款新车型,其中包括日产电动车型Ariya;单车净收入提高了18%,其中,美国市场的单车净收入增长了19%,面向日本市场销售的新款Note车型和欧洲市场销售的逍客的单车净收入均增长了38%。

下一步,日产汽车的规划是~

开启“日产智能工厂”(Nissan Intelligent Factory),生产下一代车型

2023年,日产汽车旗下近半数的产品线将完成电动化转型工作;

2024财年,在日本横滨建造试点工厂,生产日产独创的全固态电池(ASSB);

2025年开始,在中国推出9辆电动化车型,其中包括纯电动和混合动力系统,在中国只销售混动和纯电车型,传统燃油车型将停止销售;

2026年,联盟成员公司间通用平台的使用率提升到80%;电驱化车型占比提升至40%;

在英国建立电动汽车枢纽(EV Hub)模式——“日产EV36Zero电驱生态圈”致力于创建360度零排放解决方案,并将EV Hub模式从英国拓展至日本、中国和美国等核心市场;

2028年,叠层软包全固态电池(ASSB)电芯正式投产

在美国、欧洲和日本设立的专用设施,拓展电动汽车电池的再利用能力

2050年,实现碳中和目标;

4月初,日产汽车公布了全固态电池的未来规划及具体时间节点,同时介绍了其位于日本神奈川县的日产汽车研究中心(Nissan Research Center)内的试点生产设施,该设施旨在进一步推动全固态电池的开发与应用。

根据规划,2022年,日产汽车主要工作是进行实验室级别的可行性研究;2024财年在日本横滨建造固态电池的试点工厂,进行材料、设计和制造工艺等方面的试点生产、研究;2028财年推出搭载日产自研全固态电池的电动车型;未来正式量产并投入商业化应用的全固态电池能量密度有望达到1000Wh/kg。

全固态电池的能量密度接近传统锂离子电池的两倍,拥有出色的充、放电性能,可进一步缩短充电时间。同时,由于降低了昂贵原材料的使用率,可将电池成本降至更低。

不过,全固态电池的研发还处在早期阶段,且充满挑战。

在产能方能,目前日产汽车位于日本神奈川县日产汽车研究中心的可行性实验室,还在对全固态电池进行手工试制、限量生产实验的阶段。该实验室每月只能生产大约50个四层软包固态电池,而一辆电动车就需要大约5000个软包固态电池,实验室还需要很久才能实现车用固态电池的生产,大规模生产的设备必须更加精密。

在电池成本方面,日产汽车的初期计划是将全固态电池成本降至75美元/kWh(约合477.4元人民币/kWh),充电时间缩短至三分之一,后期成本还要再将降低至65美元/kWh(约合413.8元人民币/kWh),实现电动车型和燃油车型的成本平价。

4月11日,日产汽车公司公布了叠层软包全固态电池(ASSB)电芯的试点生产设施,并接受了现场媒体的采访。

全固态电池的优势是什么?

日产汽车:搭载了全固态电池车辆的优势还是能量密度高,行驶里程更长,同样里程下减轻了电池的重量。另外,快充性能非常好,今后包括中国在内提升快充性能很有必要。即使是在高温情况下也能够实现快速充电,消费者在使用电动车的时候也更加方便。

还有一点,实际使用中电池会以电池包的形式嵌入到车辆内部,传统的液态锂离子电池可以在60°、70°的温度使用,但全固态电池即使是在100°左右的高温中都可以使用,所以可以减少电池包的冷却过程,电池包能够更轻更小。

纯电动汽车的电池越轻越小,对于车辆会更加便利。但对于重型车辆而言,需要搭载的电池包也会更多,车辆制造方面也更困难。对于消费者来说,即使是重型车辆,他们也希望拥有与传统燃油车或混合动力相同的使用体验,因此为了制造出满足这种需求的电动汽车,全固态电池这样的技术必不可少。

媒体:日产汽车的全固态电池,电池密度能做到多少?

日产汽车:从材料组合考虑,电池的能量密度达到1000Wh/L左右已经是极限了。但在实验中,我们也发现了能达到更高密度的固体材料,但考虑到实际应用中,不能只追求电池的高能量密度,还要综合考量快速充电性能、安全性、耐久性、成本等问题,所以实际在商用的时候,1000Wh/L是比较合适的,低温的时候希望能够发挥同样的性能。

媒体:包括丰田在内的车企都曾吐槽固态电池生产成本高,对于日产而言,未来如果想大规模应用的话,应该如何降低电池成本?

日产汽车:不仅是技术因素,成本还涉及到很多方面的问题。在技术方面,由于全固态电池本身的能量密度高,随着单位体积能量密度的提高,我们可以实现电池的小型化,减少了原材料的使用。

另外,目前的液态锂离子电池正极会用到镍锰钴(NMC)等材料,但随着液态锂离子电池的原材料价格在不断上涨,今后液态锂离子电池的成本也会不断升高。因此,全固态电池的正极材料方面,我们现在也在考虑无钴或者少钴,减少稀有金属材料进行研究。

其实液态锂离子电池和全固态电池都是处于同样的趋势。首先我们要找到一个好的正极材料,比如硫磺、锰等常见材料,今后我们要用常见的金属材料进行不断地尝试。这也是全固态电池的优势之一,它可选的材料非常丰富。

另外,生产工艺也是影响成本的因素之一。全固态电池的生产工艺,有些价格高,有些价格低。比如今天展示给大家的利用“干式工艺”( dry process)制备正极的视频,是将活性物质和固态电解质放入有机溶剂中混合制作成泥浆状物质,利用这种工艺有可能在短期内快速降低成本。

另外,硫化物这类固态电解质本身不喜欢水分,我们需要给它提供一个比较干燥的环境,这样需要让整个生产线处于非常干燥的状态,这个过程中可能还要用电、排放二氧化碳等,成本就会增加。所以我们设想可以把一部分的生产线空间进行干燥处理,这也可以算是一种降低成本的挑战。因此,在材料、生产工艺等方面,我们寻找降低成本、控制成本的方法。

媒体:预计全固态电池实现商业化还需要比较久的时间,那么半固态电池的技术路线价值如何?日产有没有考虑前期先推出一款半固态电池来占领技术高地,之后再按部就班地推出全固态电池?

日产汽车:这种可能性我觉得还是有的,半固态电池方面我们也进行了探讨,但是我们主要的目标还是全固态电池,原因是全固态电池在高温状态下也能够使用,而且充电性能非常好,能够减少冷却的工作。为追求整体的优势,我们也在考虑半固态电池。二者互有利弊,也许半固态电池生产上更容易。但是相反,半固态电池中有液体,有液体存在的话在使用温度上会有局限性,这是半固态电池面临的挑战。所以说现在我们的路线图主要是考虑全固态电池。据我了解目前中国的一些厂商也在研发半固态电池。

媒体:日产汽车计划在2024财年在日本横滨建造全固态电池试点工厂。那么,能否透露一下日产汽车在全固态电池实现商业化的道路上,下一个重要的里程碑节点是什么?同时,全固态电池会率先应用在哪些产品上。

日产汽车:下一个重要的里程碑阶段性目标,我想可能就是2024年在试点工厂制造大尺寸的电池。但在这之前我们可能首先要选择好材料,可能这是非常重要的一个阶段性目标。但是材料方面我们还要做很多细微的调整,但是至少我们要把正极、负极以及电解质大概的材料方向,尽可能在今后一两年内确定好。

至于全固态电池会率先应用在哪些产品上,我现在还不能确定。但如我前面所说,由于重型的纯电动汽车不好设计,不好发挥性能,成本也会更高,所以我们想挑战这一课题,首先研发出能搭载在大型车辆上的电池,这样包括电池包在内的车辆成本便会降低。这样,将来小型车辆上也会需要这样的电池。