汽车制造的高标准赋予高保值 观广汽丰田工厂

这个时代是一个产品更新迭代非常快的时代,如何评价一个产品是否物有所值,保值率具有很大的参考意义,就像买手机一样,你肯定不想今年花6000元买的手机明年只能卖2000块钱。汽车的保值率也一样,对于走量型的汽车而言,你也不会想今年花20万元买的车,过5年只能卖8万元。

2020-09-08 | 出处: 车网中国 | 责编: V讯网

这个时代是一个产品更新迭代非常快的时代,如何评价一个产品是否物有所值,保值率具有很大的参考意义,就像买手机一样,你肯定不想今年花6000元买的手机明年只能卖2000块钱。汽车的保值率也一样,对于走量型的汽车而言,你也不会想今年花20万元买的车,过5年只能卖8万元。

虽然影响汽车保值率的因素有很多,但在历年保值率排行榜里,广汽丰田的凯美瑞、汉兰达、雷凌、YARiS L致炫都能做到榜上有名,甚至有些车的保值率能常年位列细分市场第一,我认为这和广汽丰田的部品耐用度设计以及高品质制造是有必然关系的。

借着本次广汽丰田工厂开放日,有幸参观了广汽丰田研发中心、广汽丰田发动机有限公司以及广汽丰田第三生产线,这让我对广汽丰田的高品质制造有了更深一步的了解。

首先在设计环节,广汽丰田的每一款车,如果需要做出改动,都要经过丰田总部,丰田董事长的批准,而这个设计在投产之前也要通过丰田的耐久度实验以及全球品质检查。

众所周知,汽车是由无数的零部件组成的,而零部件有些是供应商直接提供的,有些则是由工厂自己制造的。

不仅如此,广汽丰田均采用日本原装进口的冲压模具以及设备,而且会根据生产的车辆实时更新,就像在威兰达上首次采用了铝制板材,这是为了达到降低车身重量,提升操控性能的目的。但是,铝制板材虽然性能更好,但是冲压的难度更高。

铝制板材具有时效性,需要在规定的时间内完成冲压变形,否则就无法进行冲压,而且铝板不具备磁性,机器在“拾取”板材的时候就无法像吸钢板那样快速高效的吸取。甚至铝的一些特性也给制造带来了一定的难度,铝板的延展性低,冲压需要掌握“技巧”,否则就会开裂,铝材直接报废,而且铝材需要在更干净的环境下冲压,0.5mm直径的碎屑就会让铝板在冲压的时候产生麻点,影响使用。

为了避免这些问题,广汽丰田自主研发了吹气分离装置、模具吸尘装置、特殊的切刀,让铝材可以变成设计师喜欢的模样。

其实广汽丰田在零部件上除了对自己有高要求以外,作为广汽丰田的供应商“也不容易”,他们的生产流程和标准都必须要和丰田保持一致,广汽丰田发动机制造有限公司就是很好的例子。

为提高发动机性能,低压铸造工序生产的TNGA发动机缸盖需要做成形状更复杂的结构,为实现这一点,采用了流动性更好的无机中子砂。与此同时,中子砂的黏合剂也不再使用会冒烟、产生异味、造成制造现场作业环境恶化的有机黏合剂,而是改为无烟、无异味的水玻璃无机黏合剂,改善了现场作业环境。这样,在提高产品性能的同时,也实现了环保的工厂。

此外,在铸造工序,针对会影响产品品质的铝液、模具温度、脱模剂量、冷却水量等各种制造条件,会对每一台设备进行管理,以确保品质。

广汽丰田以及其供应商在所有生产流程中都采用了丰田特有的自工序完结体系,简单的来说,在每一个生产或者是组装的流程中,都会有人或者机器作为该步骤的质检,及时的将不良的产品剔除,避免不良品流进下一个环节。

自工序完结除了能及时发现任意生产过程中出现的问题以外,还要求该环节的工人能够自己发现问题并提出解决问题的办法。例如,在某个组装环节上,工人发现组装工具使用得不顺手,组装效率低,那么要及时提出这个问题,并提出相应的改进方式,例如更改工具的样式等等,这样每一个环节都在生产过程中不断的自我完善,自我进化。

一时的高品质容易,但是一直维持高品质却很难。一个年产能超过60万辆车的工厂,要说完全不会犯错,那是不可能的事情。那么面对有可能的犯错,广汽丰田是如何应对的呢?

第一就是不留库存,无论是车还是零部件都不留库存,生产的零件及时使用,每一辆生产线上的车都是有订单才排产(相当于这款车就是为了这个顾客打造)。用生产人员的话术是这么说的,我们不能保证100%的合格,即便是99.999%的合格率一样还是有可能会有0.001%的不合格产品,我们及时把产品交付出去,这个问题就能更早的发现,以便我们做出改善,而不是这个产品因为积压在库存里,我们没法发现。实验室毕竟不是万能的,它只能模拟出99.99%的场景,但是真正的用车,还是要交给消费者,一旦发现问题,我们会及时修正。

第二就是品质监查。

他们每天从每个生产线随机抽检工厂生产的已经通过工厂内部质检合格的车辆,但凡查出有问题的车辆都会被记录在“小本子”里并报告上级,工厂也非常“惧怕”这些“小黑帽”。

广汽丰田对自己近乎“变态”的质检要求,其实也换来了好成绩。

一、生产线一次合格率98.9%

生产线一次合格率,即车辆下总装线就打合格证直接出厂的比率达到98.9%,高于行业平均水平近10个百分点。

二、整车全检不良率0.01

整车全数检查每一百台只有一件不良(指外观瑕疵,包括脏污等)。

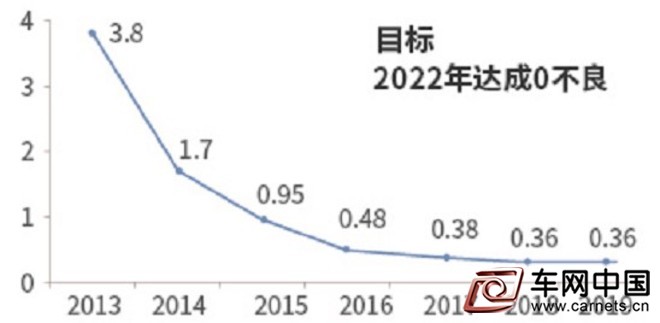

三、零部件不良率0.36PPM

广汽丰田对品质管理的精髓也灌注到供应商身上。2019年,广汽丰田供应商零部件不良率为0.36PPM,即100万个部品中只有0.36件不良。

“品质不是检查出来的,是制造出来的”这句话是我参观完广汽丰田工厂印象最深刻的一句话,原材料在进入广汽丰田工厂以后,每一个生产加工的环节都有质检,而且这些环节能自己发现问题并解决问题,这就使得工厂也在制造的过程中不断完善和进步。今年,广汽丰田也达成了一个重要的里程碑,那就是完成了500万辆整车的下线,而且在明年也会有更多的新产品投放,期待广汽丰田能保持高品质的同时提供更好的产品。